邮 编:201203

联 系 人:史亚芬

电 话:021-50509800

传 真:021-65556244

电子邮箱:

china.info@ni.com

公司网址:

http://www.ni.com/zhs/

作者:John Duncalf - BAE Systems

Alastair Kane - TBG Solutions

行业:航空/航天

产品:PXI/CompactPCI, LabVIEW

挑战:为BAE Systems公司建立新的测试套件,对Eurofighter飞机主要单元的射频电缆特性进行高效测量。

解决方案:使用PXI/CompactPCI平台和NI LabVIEW软件设计简化的测试系统,通过实现更为灵活的测试提高生产效率。

"我们利用NI LabVIEW与多个NI工具包结合在一起使用来开发这个应用。使用NI工具,我们开发了新的相位匹配和数据采集软件。"

Eurofighter Typhoon是与德国、意大利、西班牙以及英国合作开发的先进战斗飞机。这种尖端的下一代战斗机是按照未来战斗机的军事需求而设计实现的。BAE Systems 是这类合作项目中的领军企业,它一直致力于与其他领先的航天企业合作,确保Eurofighter Typhoon 在设计与性能方面遥遥领先。

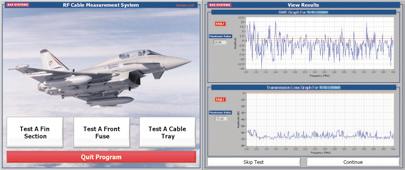

BAE Systems可以使用这个基于PXI和LabVIEW的系统查看图形格式的测试结果

为射频电缆开发有效的测试套件

公司需要一个对飞机主要单元中的射频电缆特性进行更为有效测量的新测试套件。这些单元是在BAE Systems Samlesbury制造的,其中包含了高性能同轴电缆,需要在交货之前进行测量,以便确保在安装的过程中不会发生故障。每条电缆都有不同的工作频率、电缆长度以及布线特征,这些因素都会对性能产生影响。

由于原先的测试需要专业工程师进行测量,这样的操作方式十分昂贵而且会对测试时间有所限制。然而,如果系统由车间操作员进行测试,就意味着生产更为灵活,并且可以进行24/7全时间覆盖的测试。

BAE Systems 在TBG Solutions 对我们进行了咨询,定义了更为有效的测试系统所需要的参数。在射频工程方面只有有限的知识的操作员,需要完成三个产品领域的所有测试要求。系统必须自动完成测试设备安装流程,并对每个产品进行完全测试,其中包括对所需的每条电缆进行个别测试。我们开发的系统需要实现相位匹配,而且BAE Systems 容易进行升级。较后,我们希望系统使用现有的Anritsu 标量分析仪,并且希望设备能够满足严格的安全需求,能够处理比较敏感的信息。

系统设计和配置

我们完成的测试系统包含四个主要组成部分——PXI控制器、 矢量测量系统、现有的Anritsu 网络分析仪以及软件。控制器通过GPIB接口与Anritsu 网络分析仪进行通信。这样可以帮助操作员测量如天线驻波比、传输损耗等标量数值以及相位差等矢量数值。我们利用NI LabVIEW与多个NI 工具包结合在一起使用来开发这个应用。

使用NI 工具,我们开发了新的相位匹配和数据采集软件。在此基础上,针对这个特定的应用对这个软件进行了定制。另外,我们创建了高级定制分析函数用于对采集到的数据集与测试步骤需求进行比较。较后用这个数据来生成测试报告。

系统包含两个主要部分——包含矢量分析仪的PXI机箱以及连接到GPIB 接口的标量系统。

我们在NI PXI-1045 机箱中使用PXI 技术创建矢量分析仪,能够帮助操作员准确地测量在千兆赫兹范围内两条射频电缆之间的相位差。操作员将被测的电缆连接到两个开关板卡上,将这两个单元之间开关路径长度差降至较小。由于测试频率在千兆赫兹范围内,由任何一块开关板卡引入的延迟都可能会导致不准确的测量。

所有系统硬件都安装在现有的3U 可装卸的坚固机架上,以获得更好的保护特性。

解决设计挑战

在控制软件的设计中,我们必须解决多个挑战。因为系统是为射频工程知识有限的操作员设计的,系统必须尽可能去除冗余信息显示有用的正确信息,指导操作员对电缆进行正确的连接。为了达到这个目标,我们使用图形枚举控件来表示安装、标定以及测试的步骤。这些图片为操作员确切指示了需要连接什么以及连接到哪里的信息。

我们需要根据BAE Systems提出的规划设计要求对系统进行调整,并使这个系统满足安全要求。测试步骤的某些部分是比较敏感的,因此我们是在不知道所有测试基准的情况下对软件进行设计和发布。对于测试的敏感部分,操作员必须在每个测试之前输入这些参数。这就意味着所有信息保存在易失性内存中,在系统关闭之后就会丢失,从而满足了BAE Systems 的安全要求。

测试系统还必须确定什么时候需要对系统进行标定。因为标定对测试持续性有负面影响,我们尝试了多个测试序列循环,以便确保可以将标定次数降至较低。对于得到的序列,只要不存在由于飞机设计导致的物理限制,操作员可以将测试电缆在同样的频率下进行批量测试。

我们通过GPIB接口控制向量分析仪,在无需操作员干预的情况下,完成所有标定和测试过程。由于分析仪一直在使用中而且不能停下来进行离线操作,这些步骤就变得相对很困难。我们离线开发了控制VI,并在生产程序允许的时间内将程序发布到设备上。

生成简单易用的结果

合成系统是在每个产品上进行的所有测试生成结果,操作员可以在任何时候进行打印。

系统以图形化和表格格式显示结果,并且针对测试主题生成详细的报表,其中包括时间、日期、操作员以及产品标识。图形格式列出了必须的401 个测试点的所有数值,还在有限的几行中显示了通过/ 失败的基准。表格格式列出了能够达到的较大值,还包含了清晰的通过/ 失败表示框。

使用用于Microsoft Office 的LabVIEW 报告生成工具包,操作员可以将结果记录在Excel文档中。利用这些结果,飞机检测员可以快速方便地查看整个结果,并将图形化细节报表保存作为将来参考。

简化测试系统

BAE Systems 在项目的开始初期设定了系统规范;但是,我们认为这是一个不断发展的开发项目。系统较终满足并超过了其原先的规范,并且证明了它可以在操作员没有射频理论知识的情况下,完成射频测试的自动化。

我们比原先的计划节省了更多时间,而且较终产品的操作十分简单,操作员只需少量的培训即可。实际上,测试系统的成功使得BAE Systems 的其他部门也开始考虑使用这个解决方案满足高性能同轴电缆射频测试的需求。